آب بندی در دستگاههای صنعتی چگونه است؟

دستگاههای صنعتی با انواع سیالات همچون مایعات و گازها مرتبط هستند و این ارتباط در شرایط کاری و به دلیل اختلاف فشار داخل دستگاهها و فضای بیرون چه مثبت وجه منفی باعث نشت سیال از بین قطعاتی که باهم کار میکنند یا مونتاژ شده به خارج و یا داخل میشود.

آب بندی در دستگاههای صنعتی

این دستگاهها میتواند یک سیستم ثابت همانند اتصالات لوله کشی، فلنچها، ولوهای در مسیر، درپوشها (cap) و پوسته (cover) مبدلها (exchanger) و … باشد. بعضی دستگاهها قطعات روی هم یا در کنار هم در تماس و حرکت هستند که میتوان کمپرسورها، توربینها، پمپهای گریز از مرکز، پمپهای پیستونی رفت و برگشتی، سانتریفیوژها، دکانتر و کلیه دستگاههای دوار که قطعات آنها رو یک یا چند محور در حرکت هستند که به دیل اختلاف فشار کارکرد دستگاه با فضای بیرون نشتی ایجاد میشود.

لذا نیاز است که در هر دو مورد نسبت به جلوگیری از نشتی اقدام کرد به همین خاطر آب بندها در دو دسته جداگانه تقسیم میشود.

- آب بندهای دستگاههای ثابت

- آب بندهای دستگاههای دوار یا در حال حرکت

در ادامه هر یک از موارد فوق را بررسی خواهیم کرد.

1. آب بندهای ثابت

مشخصا برای اتصالات و تجهیزات ثابت مانند فلنچها و شیرهای مسیرهای لوله کشی در پمپها و مخازن بکار گرفته میشود که هر آب بند ثابت که مورد استفاده قرار میگیرد نسبت به شرایط دستگاه از نظر فشار دما و نوع سیال انتخاب میشود البته آیتمهای دیگری نیز لحاظ میشود که همگی بستگی به نوع سیال و شرایط موجود دارد.

- واشرهای فلزی و غیر فلزی

- نواری و خمیری

از عمده آب بندهای هستند که در آب بندی ثابت استفاده میشود، که آب بندهای ثابت نام دارند.

2. آب بندهای دوار یا در حال حرکت

در دستگاههایی مورد استفاده قرار میگیرد که قطعاتشان با هم در حال کارند یا به طور دوار باهم کار میکنند مانند محورها، بوشها، یاتاقانها و پیستونهای کمپرسورها، دکانترها، سانتریفیوژها و محورهای آن.

دستهبندی در آب بندهای متحرک به شرح زیر است.

- آب بند مکانیکی (Mechanicalseals)

- پکیگنها packigs5

- کاسه نمدها و اورینگها

- لابیرنتها (labyrinth) که در بیشتر موارد جزو دسته یک قرار میدهند ولی بدلیل پیچیدگی سیستم کارکردش نیاز است که در یک واحد جدا ارزیابی شود.

برای بهتر عمل کردن آببندی میبایست در هر دو دسته سطوح آببندی نسبت به هم (flat) باشد یا هم راستا (alignment)

قرار گیرد تا شرایط مطلوب هموار شود.

اما آنچه میبایست به شرح آن پرداخته شود لابیرنتها و نحوه کار آن برای نشت سیال است. لابیرنت (labyrinth) در زبان فارسی تو در تو یا مارپیچ معنی شده است.

چرا از لابیرنت به عنوان Seal استفاده میشود؟

در بیشتر دستگاههای که سیال سمی یا باارزش است از مکانیکال سیل (Mechanical seal) و یا (Labyrint seal) بهرهگیری میشود.

لابیرنت چیست و از چه قطعاتی تشکیل و اساسا چگونه مانع نشت سیال میشود؟

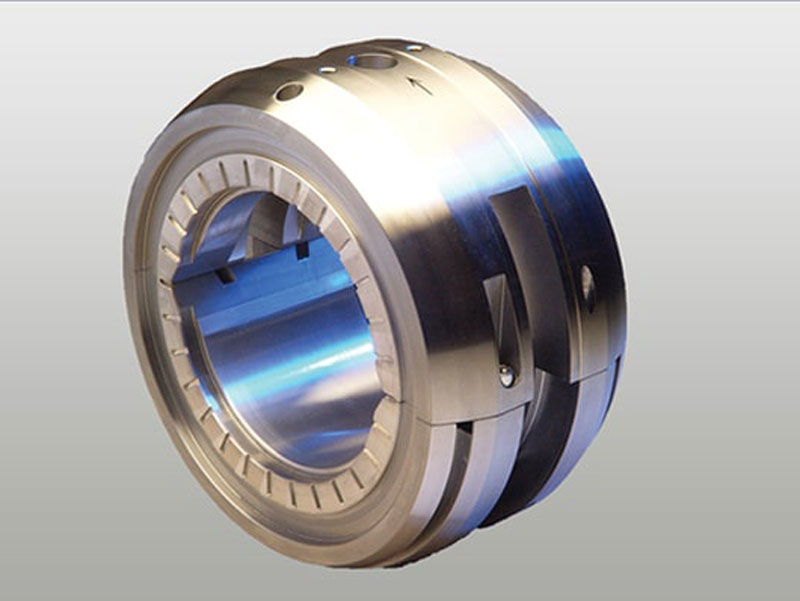

لابیرنت یعنی تو در تو یا مارپیچ که در فارسی معنی شده و در واقع به شیارهای که در هوزینگ و یا بدنه اصلی این نوع آب بند تعبیه شده گفته میشود.

این شیارها به طور دندانه (Tooth) و گودال (cavity) ساخته میشود که در ادامه دلیل این نوع حالت روی استاتور، هوزینگ یا پوسته لابیرنت را شرح خواهیم داد.

اجزای تشکیل دهنده لابیرنت سیل (Labyrint seal) همراه با متریال اجزا به شرح زیر است، البته قابل ذکر است که این نوع آب بند از اشکال مختلف در دستگاههای مختلف استفاده میشود اما ما در این مبحث یکی از پیچیدهترین اشکال لابیرنت سیل (Labyrint seal) را مورد بررسی قرار میدهیم.

در ادامه یکی از سادهترین و پر کاربردیترین این سیستم (Labyrint) را توضیح خواهیم داد.

- هوزیینگ، پوسته، بدنه اصلی یا استاتور (stator)

- محور، هسته یا روتور (Rotor)

- ذغال (carbon)

- فنرهای نگهدارنده ذغالها (spring)

- قفل کن فنرها (locker)

- اتصالات ورودی گاز کمکی

متریال قطعات (Labyrint seal) بسته به محل کاربرد دستگاه نوع دستگاه و مواد داخل دستگاه نوع متریال متفاوت است به طور مثال اگر این سیستم آب بند مکانیکی (Labyrint seal) روی یک دستگاه در سایت پتروشیمی یا پالایشگاهی که سیال دستگاه باعث خوردگی (corrosion) شود از فولاد ضد زنگ (stainless steel) که آن هم از انواع مختلف برخوردار بوده و بنا به شرایط سیال و دما و فشار کارکرد دستگاه از نوع تعریف شده استفاده میشود و در بعضی از دستگاههای که از حساسیت بالای برخوردار نیست یا شرایط کاری سادهای دارد از چدن برای تمام قطعات مورد نیاز بهره میگیرند.

مواد تشکیل دهنده پوسته (stator matte)

متریال پوسته میتواند بسته به نوع دستگاه محل استفاده و سیال موجود در آن از مواد زیر باشد:

- فولاد ضد زنگ (stainless steel)

- آهن (steel)، چدن (cast iron)

- فلزات رنگی (فسفربرنز، برنج، آلومینیم و …)

- مواد غبر آهنی (nonferrous)

روتور هم همانند استاتور به همین شرح زیر میباشد.

(Roto matte) متریال هسته

بسته به نوع دستگاه محل استفاده و سیال موجود در آن از مواد زیر استفاده میشود.

- فولاد ضد زنگ (stainless steel)

- آهن (steel)، چدن (cast iron)

- فلزات رنگی (فسفربرنز، برنج، آلومینیم و …)

- مواد غبر آهنی (nonferrous)

- باشد.

- البته در بعضی از موارد خاص از تنگستن (tungsten)

- سیلیکون (silicone)

- ذغال نوع خاص (carbonaceous)

ذغال (carbon) در این نوع قطعه که وظیفه اصلی آببندی را به عهده میگیرد از انواع ذغالهای سخت (hard carbon) بسته به شرایط موجود بهرهگیری میشود و از انواع مختلف ۸ با کدهای مشخص نامگذاری میشود.

فنرها (spring) از متریال آهن و فولاد ضد زنگ استفاده میشود که بسته به شرایط کاری از هر دو نوع استفاده میگردد. قفل کن فنرها هم باید مطابق با متریال خود فنرها باشد که بطور یکسان در شرایط کاری قرار گیرند.

اتصالات را نمیتوان به طور خاص مشخص کرد چراکه شرایط موجود تعریف شده روی دستگاه به ما نشان میدهد که از چه متریالی برای اتصالات استفاده کنیم به طور مثال نوع سیال در بدو ورود شاید اثر خورندگی (corrosion) نداشته باشد ولی در پایان، شاید محصول تغییر کرده و اثرات مخربش ما را وادار کند که به خاطر شرایط اقتصادی اتصالات ورودی و خروجی را متفاوت انتخاب کنیم پس شرایط کار متریال را مشخص خواهد کرد.

مبحث لابیرنتها پیچیدگی دارد ولی به راحتی قابل درک است در ادامه و در مقالات بعدی چیدمان قطعات، کارکرد سیستم و پر مصرفترین محلهای استفاده شده حتی در سانتریفیوژها و دکانترها را توضیح خواهیم داد.

پاسخ دهید

میخواهید به بحث بپیوندید؟مشارکت رایگان.